原标题:探针加工受感部,精密制造的艺术与挑战

原标题:探针加工受感部,精密制造的艺术与挑战

导读:

在探针加工领域,受感部的制造堪称精密工艺的巅峰,融合了材料科学、微纳加工与超精密机械技术的多重挑战。受感部作为探针的核心敏感单元,其尺寸常需控制在微米甚至纳米级,对表面粗糙度、...

在探针加工领域,受感部的制造堪称精密工艺的巅峰,融合了材料科学、微纳加工与超精密机械技术的多重挑战。受感部作为探针的核心敏感单元,其尺寸常需控制在微米甚至纳米级,对表面粗糙度、几何精度及材料性能的一致性要求近乎苛刻。加工过程中,既要克服脆性材料的边缘崩裂风险,又要解决热变形带来的尺寸漂移问题,需借助离子束刻蚀、激光微加工等非接触式工艺,配合高稳定性环境控制系统。多物理场耦合下的性能测试、微结构可靠性验证等环节,进一步凸显了跨学科协作的必要性。这一过程既是现代制造技术的集中体现,也持续推动着精密仪器、半导体检测等领域的边界拓展。

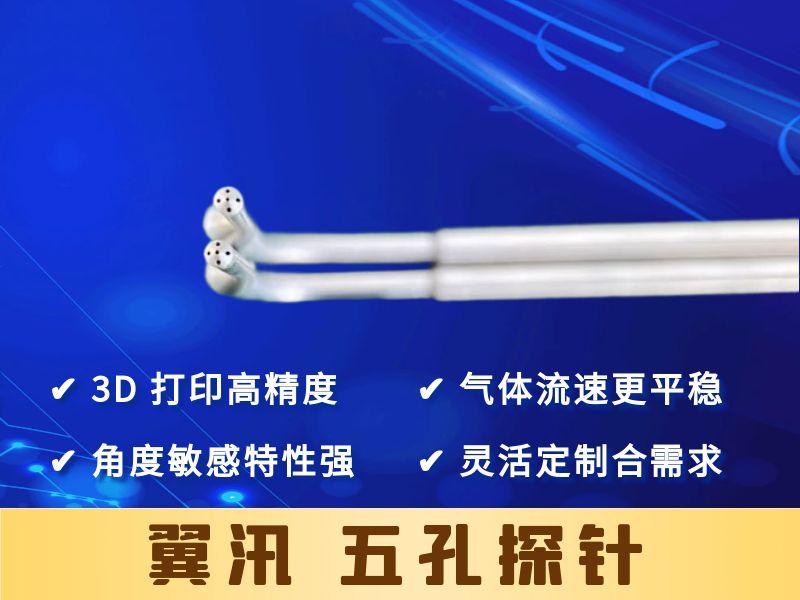

“从微米到纳米:探针受感部加工的精密艺术” 引言:当精密成为日常 如果你曾经用过智能手机的指纹识别功能,或者看过医生用内窥镜检查身体,那么你已经间接接触过“受感部”和“探针”技术,这些看似微小的部件,实际上承载着现代工业与医疗领域的精密需求。 受感部(Sensing Element)是探针的核心部分,负责感知外界信号——无论是压力、温度、电流,还是生物分子的存在,而探针(Probe)则是将这些信号传递出去的“桥梁”,它们的加工精度,往往决定了整个设备的性能上限。 我们就来聊聊探针受感部的加工过程——这个在显微镜下才能看清的精密世界,如何影响着我们的日常生活。 第一章:受感部——探针的“神经末梢” 想象一下,你用手指轻轻触碰一杯热水,皮肤上的神经末梢会立刻感知温度,并将信号传递给大脑,受感部在探针里的作用,就类似于这些神经末梢。 在半导体测试探针中,受感部可能是微小的金属触点;在医疗探针里,它可能是生物传感器;在工业检测设备中,它可能是压力敏感薄膜,无论哪种形式,受感部都必须具备极高的灵敏度和稳定性。 受感部的尺寸通常在微米(µm)甚至纳米(nm)级别,以半导体测试探针为例,它的接触点可能只有几十微米宽,但需要承受数百万次的机械接触而不失效,如果加工精度不够,可能会导致: 信号失真(如医疗探针误诊) 寿命缩短(如工业探针频繁更换) 成本飙升(如芯片测试失败导致良率下降) 受感部的加工不仅仅是“做个小零件”,而是精密制造领域的顶级挑战之一。 第二章:探针受感部的加工工艺 受感部的材料取决于它的用途: 半导体测试探针:通常采用铍铜、钨或钯合金,兼顾导电性和耐磨性。 生物医学探针:可能使用硅或高分子材料,以减少生物排斥反应。 高温环境探针:则可能选用陶瓷或特种合金。 每一种材料都对加工工艺提出了不同要求,钨硬度极高,但脆性大,加工时容易崩裂;而硅则需要超净环境,避免污染。 2.2 微米级加工:雕刻的艺术 受感部的制造通常依赖以下几种精密加工技术: - 适用于金属探针,如半导体测试针。 - 使用超硬金刚石刀具,在数控机床上以微米级精度切削。 - 难点:刀具磨损、振动控制、热变形。 (2)光刻与蚀刻(半导体工艺) - 适用于硅基或 MEMS(微机电系统)探针。 - 通过光刻胶曝光、显影,再通过化学或等离子蚀刻形成微结构。 - 难点:图案分辨率、侧壁粗糙度控制。 - 适用于高精度、复杂形状的受感部,如医疗探针的微流道。 - 利用超短脉冲激光(飞秒激光)进行非接触式加工,减少热影响。 - 难点:焦点控制、加工效率。 - 适用于超硬材料(如钨、陶瓷)的微孔或异形结构。 - 通过放电腐蚀材料,精度可达±1µm。 - 难点:电极损耗、表面粗糙度。 即使加工完成,受感部通常还需要: 抛光:减少表面毛刺,提高信号稳定性。 镀层:如镀金增强导电性,镀氮化钛提高耐磨性。 老化测试:模拟实际使用环境,确保寿命达标。 第三章:现实挑战——为什么探针加工这么难? 在实验室里,科学家可以用最先进的设备做出纳米级探针,但量产时,必须考虑: 良率:如果合格率只有50%,成本会翻倍。 效率:一台设备一天能做多少根探针? 一致性:第1根和第1000根探针的性能是否一致? 温度变化0.1℃、振动、灰尘……这些在宏观世界可以忽略的因素,在微米级加工中可能直接导致报废,高端探针工厂通常配备: - 恒温车间(±0.5℃控制) - 防震地基(如气浮隔振台) - 洁净室(Class 1000或更高) 能操作超精密机床的技师,比普通机械工程师稀缺得多,他们需要: - 对材料特性有深刻理解 - 能调整参数应对突发问题(如刀具磨损) - 耐心和细致(一个失误可能毁掉价值上万的工件) 第四章:未来趋势——更小、更快、更智能 随着芯片制程进入3nm时代,测试探针的受感部也必须相应缩小,我们可能会看到: - 基于碳纳米管的导电探针 - 量子点传感器(单分子检测) 4.2 增材制造(3D打印探针) 传统减材加工(如切削)有材料浪费问题,而3D打印可以: - 直接成型复杂结构(如内部微流道) - 减少组装步骤(一体化制造) 机器学习可以: - 实时监测加工状态,预测刀具寿命 - 自动调整参数,提高良率 精密制造,藏在细节里的科技之美 探针的受感部加工,就像在微观世界里雕刻一座桥梁,它可能小到肉眼看不见,却支撑着现代科技的发展——从智能手机到医疗诊断,从航空航天到新能源电池。 下次当你用指纹解锁手机时,不妨想一想:在那枚小小的传感器背后,是无数工程师在微米世界里精益求精的成果,而这,正是精密制造的魅力所在。**1.1 什么是受感部?

**1.2 为什么加工如此关键?

**2.1 材料选择:从钨到硅

**(1)精密车削与铣削

**(3)激光微加工

**(4)电火花加工(EDM)

**2.3 后处理:从粗糙到完美

**3.1 精度与成本的博弈

**3.2 环境的影响

**3.3 人才稀缺

**4.1 纳米探针与量子传感

**4.3 AI辅助加工